针对现有垃圾焚烧飞灰资源化技术容易使重金属等有害物质进入烟气或产品,最终重新分散在环境中,造成“逆向污染”的问题,研究利用高温熔融法处理飞灰,烟气处理系统中利用预除尘系统、急冷降温系统以及布袋除尘系统,富集烟气中重金属并加以回收,结果表明:

3种浓缩灰中Zn、Pb、Cu、Cd富集浓缩现象明显,产品建材基材中重金属浸出浓度同时满足GB5085.3—2007危险废物鉴别标准浸出毒性鉴别和GB16889—2008生活垃圾填埋场污染控制标准限值要求。

生活垃圾焚烧飞灰富含重金属及二恶英等毒性物质,在我国和世界上很多国家被列为危险废物。虽然目前主要的飞灰处理方式仍以稳定化填埋为主,但由于这种处理方式的诸多弊端及飞灰中某些成分再利用价值的日益凸显,飞灰资源化处理处置技术已成为飞灰处理技术发展的主流方向。

目前我国相关标准和规范中的飞灰资源化处理处置技术主要包括水泥窑协同处置和高温烧结/熔融协同处置,但前者处理过程易受到飞灰性质影响,还存在将飞灰中通过多重复杂过程富集浓缩的重金属等污染物最终又重新分散在产品水泥熟料中,形成“逆向污染”的风险。

本研究基于利用高温熔融对飞灰进行解毒处理、同步生产建材基材的工艺,该工艺将飞灰无预处理直接入窑,掺量占入窑物料总量的67%,通过热脱除分离飞灰中的重金属,通过烟气处理系统的预除尘、急冷降温及布袋除尘等系统使其向浓缩灰中富集并加以回收,降低产品建材基材中重金属含量,保证正常生产环保控制指标和产品性能。

目前我国尚没有关于飞灰进入窑炉后重金属分离技术的研究报道,本研究基于上述项目,对飞灰中重金属向浓缩灰的富集浓缩效果进行评估,明确上述物质在新型回转窑系统中的浓缩富集规律,对进一步提高系统运转效率、提高产品环保性能十分必要。

1 实验材料与方法

1.1 实验材料

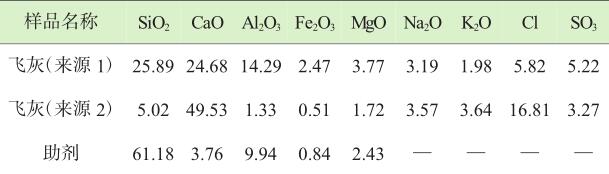

1)供试材料:原料、浓缩灰(预除尘)、浓缩灰(急冷降温)、浓缩灰(布袋除尘)、产品建材基材共5种样品均取自天津市固废集中处置与综合利用中心,每8h取样1次,记为1个班次的样品,其中原料按照飞灰(来源1)∶飞灰(来源)∶助剂质量比1∶1∶1组成,成分见表1。

表1 飞灰及助剂化学组成

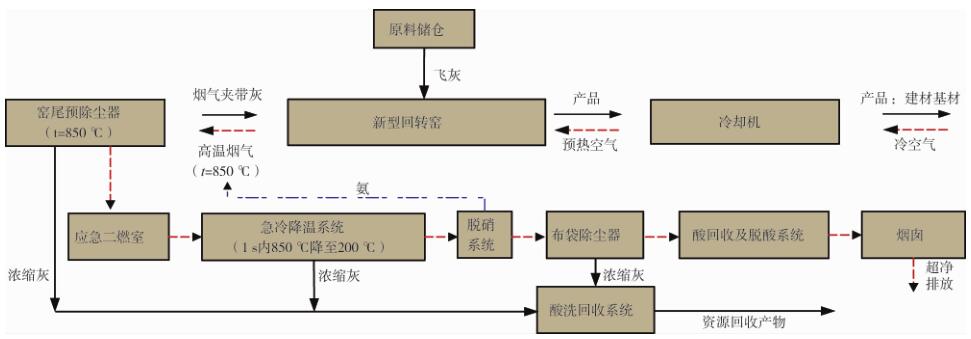

2)取样工况说明:飞灰自新型回转窑窑尾入窑,依次通过窑内低温段、预热段、高温段(物料在窑内停留时间0.5h,窑内高温段1250℃)后窑头卸出形成产品建材基材。烟气处理系统中的预除尘系统、急冷降温系统、布袋除尘系统分别形成浓缩灰。其工艺流程见图1。

图1工艺流程

1.2 试验方法

按照GB5085.3—2007危险废物鉴别标准浸出毒性鉴别和GB16889—2008生活垃圾填埋场污染控制标准进行产品建材基材重金属浸出毒性分析。原料、浓缩灰、产品建材基材等固体样品重金属元素含量按照HJ781—2016固体废物22种金属元素的测定电感耦合等离子发射光谱法测定。

2 结果与讨论

2.1 物料重金属含量

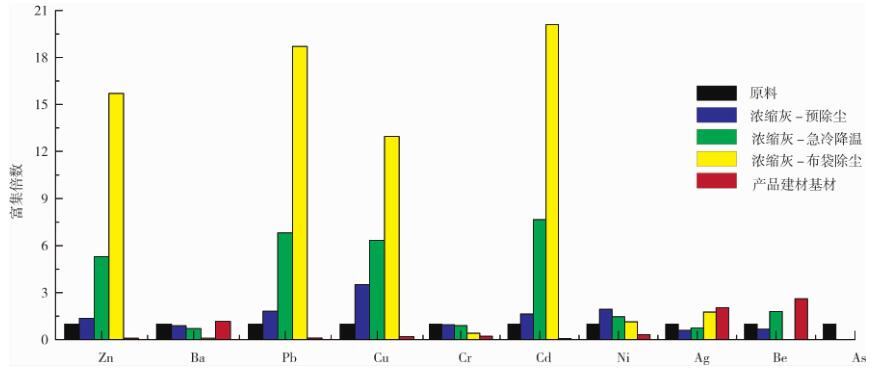

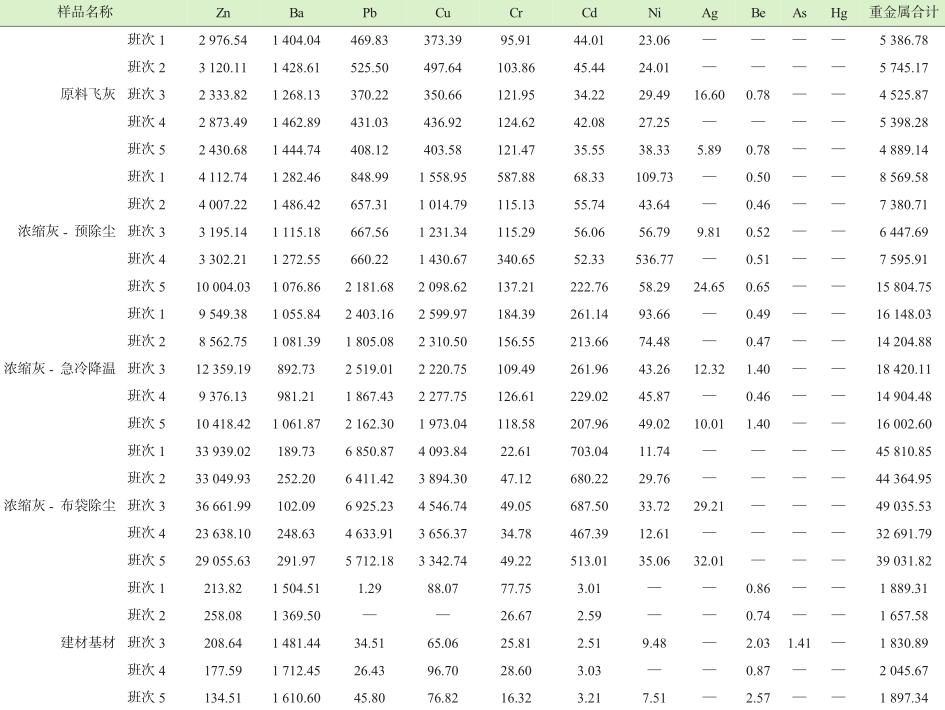

原料飞灰中11种重金属总含量4525.87~5398.28mg/kg,含量较高的主要为Zn、Ba、Pb和Cu,如图2和表2所示。

图2不同工艺段重金属富集情况

表2物料重金属含量

飞灰中重金属主要来源于生活垃圾所含重金属及其化合物的燃烧和蒸发,而生活垃圾的重金属含量是决定飞灰中重金属含量的主要因素。

浓缩灰和产品中的重金属则来源于原料飞灰,浓缩灰-预除尘、浓缩灰-急冷降温、浓缩灰-布袋除尘重金属总含量依次升高,重金属含量分别达到6447.69~15804.75、14204.88~18420.11、32691.79~49035.53mg/kg,平均含量分别达到了原料飞灰的1.71、2.89、7.41倍,其中浓度较高的重金属元素依次为Zn、Pb、Cu和Ba。

产品建材基材中重金属含量明显降低,重金属含量1657.58~2045.67mg/kg,平均含量仅降为原料飞灰的35.92%,其中浓度较高的元素依次为Ba、Zn、Cu、Cr。相比原料飞灰,浓缩灰中重金属种类和含量分布都发生了明显变化。

2.2 重金属分离浓缩特性

飞灰中重金属在高温处理时的流向包括随尾气排放、进入产品、进入浓缩灰,其中浓缩灰中浓缩富集的重金属比例越高,产品建材基材中重金属含量越低,越有利于保障产品环保指标符合相关要求。

烟气自回转窑窑尾流向烟囱的过程中,冷却作用将使重金属从烟气中浓缩出来,形成离散的金属颗粒气溶胶或在浓缩灰表面发生吸附,从而得到浓缩。为了明确重金属元素在飞灰处理不同工艺段的浓缩富集程度,选择3号班次的5种样品进行研究,结果见图2。

Zn、Pb、Cu和Cd在浓缩灰中表现出明显的富集浓缩现象。相比原料灰,浓缩灰-预除尘、浓缩灰-急冷降温、浓缩灰-布袋除尘3种浓缩灰中上述4种重金属元素含量分别为原料飞灰的:Zn1.37、5.30、15.71倍;Pb1.80、6.80、18.71倍;Cu3.51、6.33、12.97倍;Cd1.64、7.66、20.09倍。

从3种浓缩灰产生段的工艺来看,预除尘系统烟气温度850℃,与窑尾温度一致,烟气中重金属组分并不发生明显凝聚,大部分以气态存在的重金属穿过预除尘系统流向工艺后端,但部分重金属会附着在颗粒物表面,最终进入颗粒物被截留形成的浓缩灰中,发生初步的重金属浓缩。

烟气进入急冷降温系统后温度被迅速降至200℃,此时大量气态重金属发生凝聚,随颗粒物自然沉降,共同形成浓缩灰,发生第二次重金属浓缩。

在前端系统未沉降的颗粒物则随烟气大量进入除尘效率达99.99%的布袋除尘系统,气固强制分离,被捕集的颗粒物形成浓缩灰,此时重金属浓缩效应最为明显。较好的重金属富集浓缩效果为浓缩灰中重金属回收提供了技术前提。

浓缩灰中重金属来源于原料飞灰中重金属的挥发、冷凝,飞灰中蒸发点低于飞灰处理温度的重金属大量挥发进入烟气,其中蒸发点越高则越容易凝结,浓缩灰中含量随之增高。

有文献表明飞灰中Pb、Cd在1300℃时挥发率能够分别达到84%、81%;严建华等则研究发现,在900~1100℃范围内,飞灰中Pb、Cd挥发率可达到90%以上,Cu的挥发率也达到80%,而Zn的挥发率则不足40%,在加入添加氯化钙之后,Cu、Zn的挥发率都明显增加,最大能够达到90%以上。

但在针对水泥窑共处置飞灰的研究中(飞灰掺量4.62%)重金属元素中Zn、Cu的挥发率不及Pb、Cd元素的1/2。

本研究中,不同元素之间如Zn、Pb、Cu、Cd表现出的由原料飞灰向浓缩灰迁移的特性(富集倍数)无明显差异,可能由于飞灰掺量较大(67%)时能够明显提高高温处理体中的氯含量,使重金属在飞灰中大量以沸点较低的氯化物形态存在,加剧了重金属的挥发,从而更有利于重金属向浓缩灰中分离浓缩。

除此之外,飞灰中的硫、氯及碱金属的存在对重金属在高温下的挥发性也会产生影响,而在实际运行的工业项目中,重金属挥发率除了受上述因素影响,烟气流量、窑炉转动速度等因素也产生影响,本研究结果对于实际工业生产更具指导意义。

2.3 产品重金属浸出毒性

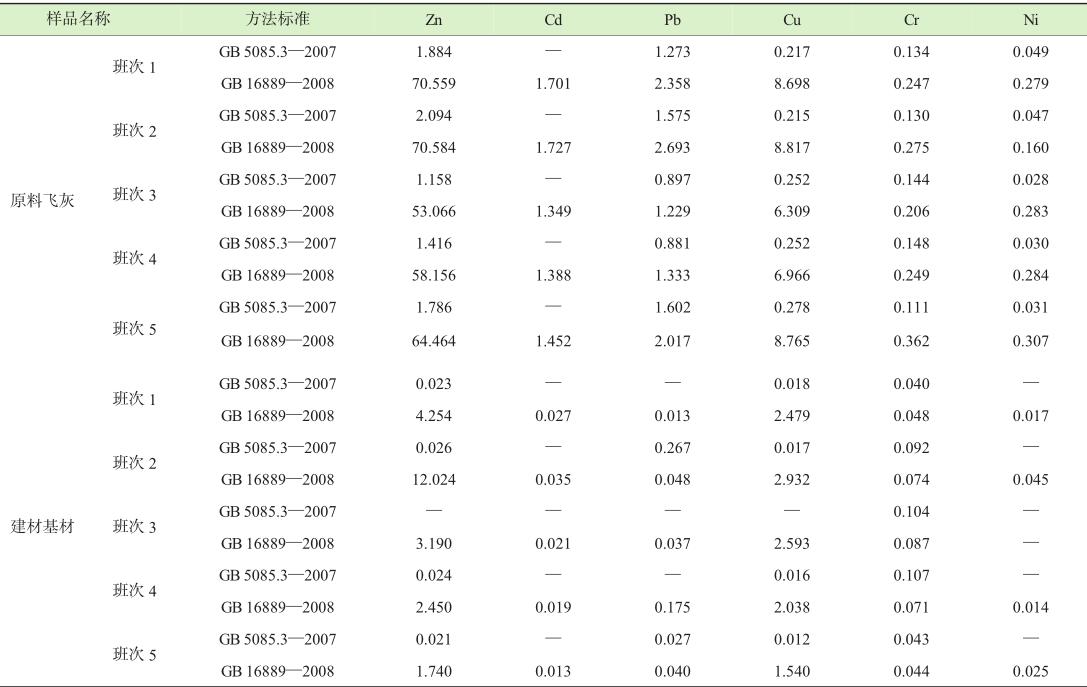

原料飞灰经过新型回转窑高温熔融处理后的产品建材基材的重金属浸出浓度见表3。

表3成品重金属浸出浓度

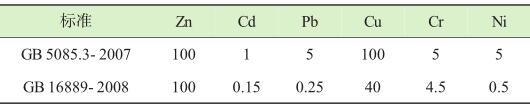

GB5085.3—2007和GB16889—2008中重金属浸出浓度限值见表4。

表4相关标准中重金属浸出浓度mg/L

原料飞灰的浸出毒性低于GB5085.3—2007的限值,但其Pb、Cd超出GB16889—2008限值要求。

相比原料飞灰,产品建材基材的重金属浸出浓度大幅降低。建材基材中Zn、Cd、Pb、Cu、Cr、Ni平均含量分别为:0.0188mg/L、ND、0.0588mg/L、0.0158mg/L、0.0772mg/L、ND(按照GB5085.3—2007规定的方法测定);4.7316、0.0230、0.0626、2.3164、0.0648、0.0202mg/L(按照GB16889—2008规定的方法测定),相比于GB5085.3—2007限值要求分别降低99.98%、100%、98.82%、99.98%、98.46%、100%;相比于GB16889—2008限值要求分别降低95.27%、84.67%、74.96%、94.21%、98.56%、95.96%。

完全满足上述2项标准限值要求,可在建材等领域实现安全的资源化利用。飞灰在高温处理下,挥发进入烟气的重金属,大部分在浓缩灰中冷凝浓缩,少量随尾气排放,未挥发的部分则被固定在产品建材基材中。

在高温作用下,重金属被包裹在熔体晶格结构内,而且当温度超过1200℃时,固体中出现的液相使矿渣对飞灰中重金属的固化包裹能力显著增强,同时重金属阳离子会部分替换硅酸盐层状结构中的Ca2+、Al3+、Si4+,这种同晶置换作用能够使重金属更加稳定地固定在晶格内部,促进更多的重金属从相对容易浸出的可交换态、碳酸盐结合态向难被浸出的残渣态转化,大幅降低其浸出毒性。

周宇等的研究也表明,飞灰经过熔融处理后,熔渣中除Cr之外的几种重金属浓度相比原灰降低一个数量级以上,而且添加氧化钙和二氧化硅对重金属固化效果有促进作用。

此外,日本学者的研究结果显示,飞灰经过高温熔融处理产生的熔渣在填埋后也不会产生环境风险,即使利用酸液调节浸出液pH,其中的重金属浓度仍能够低于检测限,熔融体的环境友好性具有一定的稳定性。

本研究中建材基材的利用方向为作水泥粉磨站或混凝土搅拌站的骨料或掺和料使用,这与日本利用飞灰熔渣的利用方向相似,参考日本长期应用效果,本研究中的成品建材基材资源化利用也具有较高的环境友好性和长期稳定性。

3 结论

1)原料飞灰中11种重金属总含量4525.87~5398.28mg/kg,其中浓度较高的重金属元素主要为Zn、Ba、Pb、Cu,浓缩灰-预除尘、浓缩灰-急冷降温、浓缩灰-布袋除尘重金属总含量依次升高,重金属总含量达到6447.69~15804.75、14204.88~18420.11、32691.79~49035.53mg/kg,分别达到了原料飞灰的1.71、2.89、7.41倍,其中浓度较高的重金属元素依次为Zn、Pb、Cu、Ba。

2)浓缩灰-预除尘、浓缩灰-急冷降温、浓缩灰-布袋除尘3种浓缩灰中的Zn、Pb、Cu、Cd富集浓缩现象明显,含量分别为原料飞灰的:Zn1.37、5.30、15.71倍;Pb1.80、6.80、18.71倍;Cu3.51、6.33、12.97倍;Cd1.64、7.66、20.09倍。

3)原料飞灰经过新型回转窑高温熔融处理后的产品建材基材的重金属浸出浓度大幅降低,远低于GB5085.3—2007和GB16889—2008的限值要求,可在建材等领域实现安全的资源化利用。

京公网安备 11010502035906号

京公网安备 11010502035906号