摘要:《国家危险废物名录》中HW18焚烧处置残渣明确规定,"危险废物等离子体、高温熔融等处置过程产生的非玻璃态物质和飞灰"判定为危险废物.为降低危险废物焚烧飞灰的生态环境危害,并期望对其进行更好的资源化利用,采用国际前沿的玻璃化技术对危险废物焚烧飞灰进行处置,制备得到玻璃态物质,即玻璃体.结果表明:①焚烧飞灰掺杂不同比例的高岭土、SiO2、CaO后,可形成符合玻璃体烧制条件的CaO-Al2O3-SiO2系统,经过2h1400℃高温熔融,几种不同配料比的玻璃体均可形成无定型的、微观表面平滑的结构.②玻璃体对Zn、Cr、Pb、Cd和As等重金属均有不同程度的固化作用,采用HJ/T300-2007《固体废物浸出毒性浸出方法醋酸缓冲溶液法》测得的重金属浸出浓度均低于焚烧飞灰.③采用Hakanson公式中潜在生态危害模型对焚烧飞灰及玻璃体进行风险评价显示,几种玻璃体的RI(潜在生态危害风险指数)均在50~100范围内,呈中等风险,低于焚烧飞灰(299.34).④效果最优的玻璃体的碱度(CaO/SiO2,质量分数)为0.3,呈现浅绿色且质地透明的外观形貌,它对Zn、Cr的浸出浓度分别为0.12、0.05mg/L,但均未检出Pb、Cd、As,远低于焚烧飞灰浸出浓度及GB16889-2008《生活垃圾填埋场控制标准》中生活垃圾焚烧飞灰和医疗废物焚烧残渣浸出限值(Zn、Cr、Pb、Cd、As浸出浓度限值依次为100、4.5、0.25、0.15、0.3mg/L),该玻璃体的RI为60.05,远低于焚烧飞灰的299.34.研究显示,采用玻璃化技术对焚烧飞灰进行处置后,焚烧飞灰可形成无定型的玻璃态结构,碱度为0.3时,玻璃体的重金属浸出浓度最低,且潜在生态风险最低,为最适用于焚烧飞灰玻璃化技术的调控比例.

关键词:危险废物焚烧飞灰 玻璃化技术 浸出毒性 潜在生态危害

原环境保护部根据《中华人民共和国固体废物污染环境防治法》制定了《国家危险废物名录》,并于2016年重新修订施行,表明我国对固体废物的分类收集处置愈加重视.危险废物包含有毒有害物质,具有毒性、易燃性、反应性、腐蚀性、感染性等危险特性,如重金属,废酸、碱,废有机溶剂等,对环境和人体健康危害较大.危险废物的处置方式主要为焚烧和填埋[1],其中,填埋处置技术占用大量土地,造成土地资源浪费,且渗滤液和垃圾填埋气体对周围土壤、地下水、大气均存在潜在污染风险[2-4];焚烧处置可将危险废物进行减容,但是焚烧产生的大量飞灰含高浸出浓度的重金属和高毒性的痕量二英、呋喃等有机污染物,对环境的危害也非常大[5-9].《国家危险废物名录》中HW18焚烧处置残渣规定,“危险废物等离子体、高温熔融等处置过程产生的非玻璃态物质和飞灰”为危险废物,也就是说,满足一定条件后,危险废物等离子体、高温熔融等处置过程产生的玻璃态物质也许可作为一般固体废物处置或资源化利用[10-11].

玻璃化技术是一种通过高温熔融或烧制固定物质中重金属的国际前沿技术[12-16].Ribeiroa等[17]将纸浆厂飞灰在1350℃高温熔融,形成加工性良好的均匀透明绿色玻璃体.该以飞灰为基质的玻璃体可像传统的硅酸盐玻璃一样用作建筑环保材料.Chae等[18]采用“干燥-熔融”联合技术处理含高浓度重金属的工业污泥,形成玻璃化熔渣,其中重金属被牢固地包裹在氧化硅晶体结构中,浸出试验结果表明,玻璃化熔渣的浸出液中重金属含量较原工业污泥大幅下降.YANG等[19]对城市生活垃圾焚烧飞灰进行研究,并成功通过玻璃化技术达到了减量化、重金属固定化的效果.诸多研究表明玻璃化处理技术是一种经济、环境友好的新型处理技术.

该研究主要采用玻璃化技术处理毒性大、重金属含量高的危险废物焚烧飞灰,通过添加一定添加剂,高温熔融形成玻璃态物质(即玻璃体),并对其表面形貌、重金属浸出浓度等进行表征,同时对其潜在生态危害进行评价,以期为后续危险废物焚烧飞灰的无害化处理和资源化利用技术提供科学依据.

1 材料与方法

1.1 试剂及样品

试验用焚烧飞灰取自江苏省南京市某危险废物焚烧厂的布袋除尘器,该厂处理的危险废物主要包括化学废液、污水处理污泥、废原料包装、含油废物等;添加剂SiO2、CaO、高岭土(Al2O3˙2SiO2˙2H2O)均为分析纯;所用酸包括硝酸、氢氟酸、高氯酸、盐酸均为优级纯,醋酸为分析纯.试验用碱的c(NaOH)为0.1mol/L.

1.2 焚烧飞灰的预处理及组分分析

在1L烧杯中,加入200g焚烧飞灰、600mL蒸馏水,液固比为3:1(L/kg),匀速搅拌2h后抽滤,于105℃烘干24h,密封保存备用.用XRF(X-RayFluorescenceSpectroscopy,X-ray荧光光谱法)对焚烧飞灰和水洗灰的化学组成进行分析.

1.3 玻璃体的烧制

取质量分数为40%的水洗灰与一定比例的SiO2、高岭土和CaO均匀混合,过100目(150μm)筛后装入圆柱形刚玉坩埚中,采用高温熔融法在高温马弗炉中以10℃/min的速率先升至120℃保温1h,除去样品中的水分,后继续升至1400℃热处理2h,熔融产品经水淬降温得到玻璃体.

1.4 性能表征

焚烧飞灰和玻璃体的晶格特征采用XRD(X-RayDiffraction)X射线衍射光谱法进行分析,表面形貌通过FE-SEM(Field-EmissionScanningElectronMicroscope,场发射扫描电子显微镜)进行观察.

焚烧飞灰和玻璃体样品经过HJ781—2016《固体废物22种重金属元素的测定电感耦合等离子体发射光谱法》[20]中电热板消解法消解后用于重金属分析.采用HJ/T300—2007《固体废物浸出毒性浸出方法醋酸缓冲溶液法》[21-22]以醋酸缓冲溶液为浸提剂,模拟焚烧飞灰和玻璃体进入卫生填埋场后,重金属在填埋场渗滤液影响下的浸出行为.由于焚烧飞灰为强碱性样品,醋酸缓冲溶液法采用2号浸提剂(pH为2.64±0.05),玻璃体为弱酸偏中性样品,采用1号浸提剂(pH为4.93±0.05),液固比为20:1(L/kg),翻转振荡时间为(18±2)h.w(Zn)、w(Cr)、w(Pb)和w(Cd)通过ICP-AES测定,w(As)通过原子荧光光度计测定.

1.5 潜在生态危害评价

RI(potentialecologicalriskindex,潜在生态危害指数)用来评价重金属的污染等级,通常采用Hakanson公式[23-24]:

式中:Cf为单一重金属的污染因子;w(i)为焚烧飞灰或玻璃体中重金属i的质量分数,mg/kg;Cn为重金属的背景值,该研究中依据的背景值是GB15618—1995《土壤环境质量标准》中对三级土壤标准中所规定的重金属质量分数(mg/kg)[25],Zn、Cr、Pb、Cd和As质量分数对应的背景值分别为500、300、300、1、40mg/kg;Tri为重金属i的毒性因子,Zn、Cr、Pb、Cd和As对应的Tri分别为1、2、5、30、10[24];Eri为单一重金属i潜在生态危害指数;RI为几种重金属潜在生态危害指数之和.

2 结果与讨论

2.1 飞灰组分分析

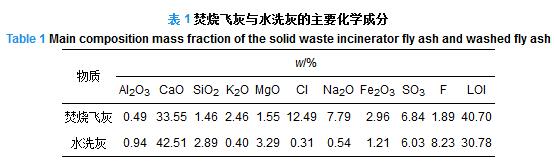

焚烧飞灰的XRF测定结果如表1所示,危险废物焚烧飞灰具有低硅高钙的组分分布.由于该危险废物焚烧厂在焚烧后采用消石灰干法脱酸处理工艺,使得其中钙含量较高[26],另外,焚烧配伍中硅来源较少,形成飞灰中低硅高钙的特征分布.此外,未经处理的焚烧飞灰中含有大量盐分,水洗后w(Cl)从12.49%降至0.31%,w(Na2O)和w(K2O)也分别从7.79%、2.46%减至0.543%、0.398%.表明经过水洗处理后飞灰中的大量钠盐、钾盐被除去.由于焚烧飞灰中硅、钙、铝的总体物质含量较低,水洗后可在一定程度上增加硅、钙、铝的比例,为了在后续玻璃化处理时一次性尽可能多地处理飞灰,该研究对后续烧制的玻璃体原料中焚烧飞灰均进行简单的水洗处理.

表1 焚烧飞灰与水洗灰的主要化学成分

2.2 玻璃体的烧制

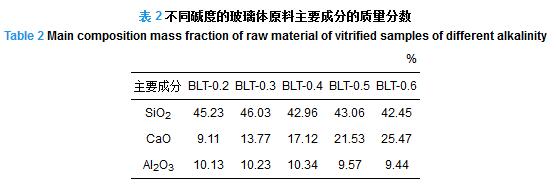

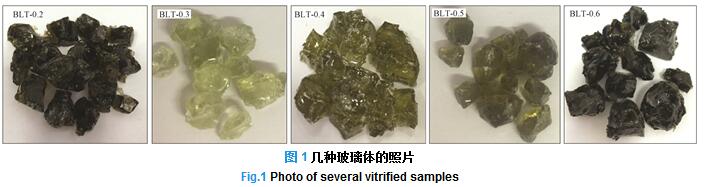

危险废物焚烧飞灰具有低硅高钙的组分分布,为了更好地形成CaO-Al2O3-SiO2系统[27-28]玻璃态物质,该研究在保证处理质量分数为40%的水洗灰基础下,依次添加不同比例高岭土、SiO2和CaO,配伍烧制玻璃体.为考察碱度(CaO/SiO2,质量分数)对玻璃体的性能的影响,分别烧制了5批次不同碱度玻璃体,碱度分别为0.2、0.3、0.4、0.5、0.6,命名为BLT-x,其中x表示其碱度,主要成分的质量分数如表2所示.不同样品经热处理后均形成固态、半透明状物质(见图1).

表2 不同碱度的玻璃体原料主要成分的质量分数

图1 几种玻璃体的照片

2.3 晶格特征及表面形貌

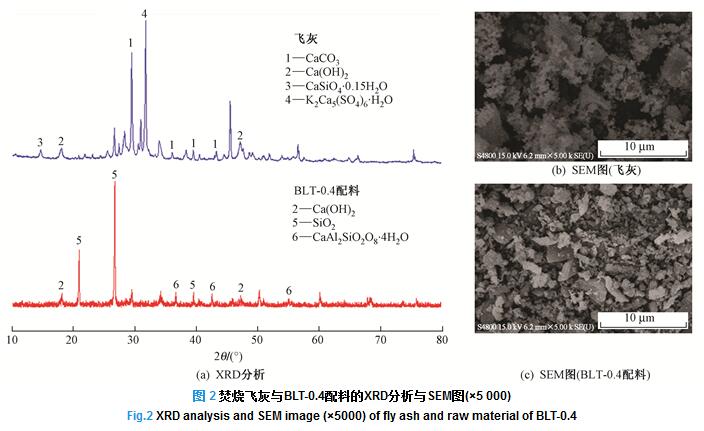

为更好地分析焚烧飞灰与玻璃体的晶格结构和表面形貌,该研究对其分别进行了XRD分析和SEM观察. 图 2为焚烧飞灰与BLT-0.4配料的XRD分析及表面形貌. 图 2(a)结果表明,该研究的危险废物焚烧飞灰是一种具有多晶型的物质,经人工配伍后,符合玻璃体烧制中CaO-Al2O3-SiO2系统的形成条件. 图 2(b)展示了未经处理的焚烧飞灰的微观形貌,可以看到,焚烧飞灰具有一些不规则的颗粒,多呈球状或椭球状地堆叠在一起,疏松多孔,分布较为均匀.而图 2(c)中BLT-0.4配料的表面,由于焚烧飞灰经过水洗并添加了一定量的添加剂,多呈片状颗粒,与图 2(b)差异较大.

图2 焚烧飞灰与BLT-0.4配料的XRD分析与SEM图(×5000)

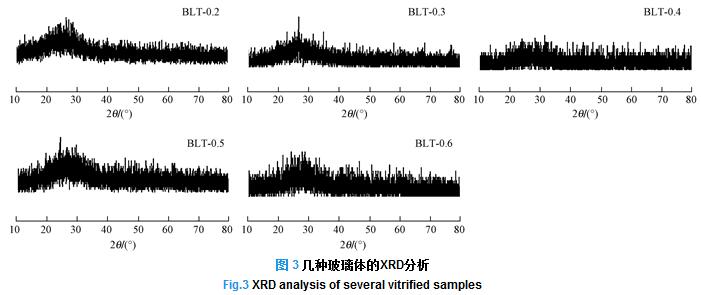

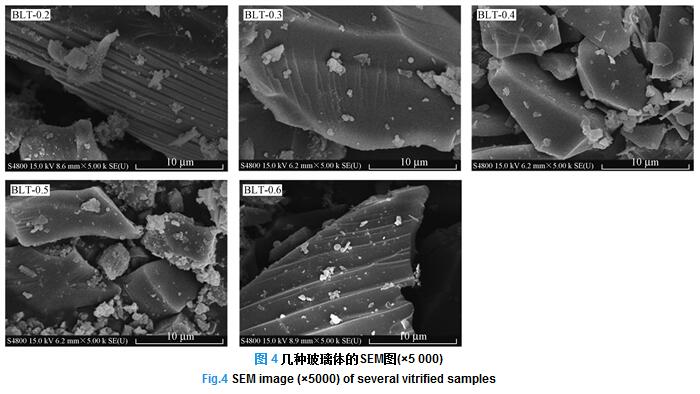

图3为几种玻璃体的XRD分析,从图3可以看出,原具有多晶型结构的物质〔见图2(a)〕,经配伍高温熔融后,形成了无定型的玻璃态结构.图4展示了几种玻璃体的微观形貌,均具有光滑的、晶体状的结构,与其他文献[27,29]中的报道类似,截然不同于焚烧飞灰的疏松多孔状结构.综合XRD与SEM观察分析,高温熔融后,玻璃体良好地形成了玻璃态结构.

图3 几种玻璃体的XRD分析

图4 几种玻璃体的SEM图(×5000)

2.4 浸出毒性

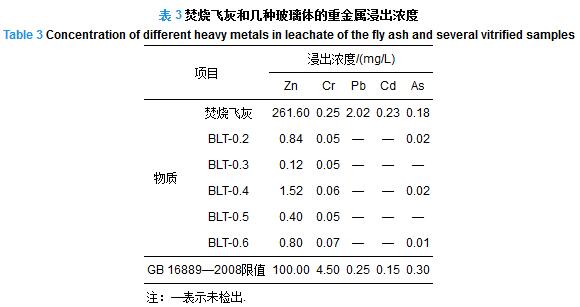

浸出毒性试验是为了模拟物质在卫生填埋场的有机酸环境中的浸出行为,观察其是否会对生态环境及人体产生危害.焚烧飞灰及不同碱度玻璃体采用HJ/T300—2007进行重金属浸出试验的结果如表3所示.焚烧飞灰中重金属含量较高,其中Zn的浸出浓度为261.60mg/L.经过玻璃化处置技术后,玻璃体的Zn浸出浓度降至0.12~1.52mg/L,重金属的稳定化效果明显提高并且达到GB16889—2008《生活垃圾填埋场控制标准》[30]中浸出限值(100mg/L)要求.此外,焚烧飞灰的浸出试验中重金属Cr、Pb、Cd、As浸出浓度相对较低,但玻璃化处置样品同样表现出良好的固化效果.这是由于,在CaO-Al2O3-SiO2玻璃态结构的系统中,重金属会嵌入在晶体结构中,或以替代晶体中原有部分离子的方式与晶体形成一个稳定的共存体,也就是说,重金属成功地被“包裹”在CaO-Al2O3-SiO2晶体里面[19],浸出毒性得到有效控制.其中,当碱度为0.3时,BLT-0.3的重金属综合浸出浓度最低.

表3 焚烧飞灰和几种玻璃体的重金属浸出浓度

2.5 潜在生态危害评价

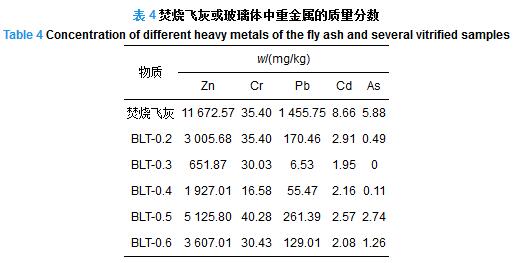

焚烧飞灰和玻璃体中重金属的含量如表4所示.测试结果表明,焚烧飞灰中w(Zn)高达11000mg/kg,w(Pb)高达1400mg/kg,重金属含量非常高.经过高温熔融后,低沸点的重金属(如As、Pb、Cd)在高温中容易挥发,同时焚烧飞灰中碱金属氯化物会加速低沸点重金属的蒸发强度.沸点较高的金属氧化物(如Cr2O3),则能很好地被固定在玻璃体中[31-32].

表4 焚烧飞灰或玻璃体中重金属的质量分数

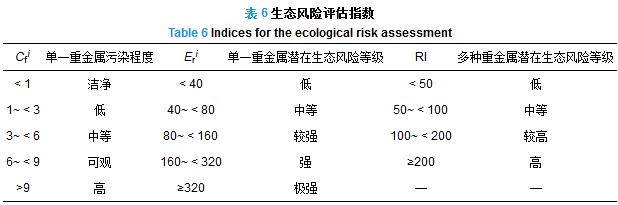

该研究采用生态危害模型对焚烧飞灰及其烧制的玻璃体进行风险评价.根据Hakanson公式计算得到Cfi和Eri如表5所示.Hakanson评估标准中,将几类重金属的污染影响分为不同级别,同一质量分数时,Zn、Cr、Pb、As、Cd呈现出的污染程度和潜在生态危害指数依次增加[24].危险废物焚烧飞灰的RI值约为300,在多种重金属潜在生态风险等级中呈高风险(见表6).经过玻璃化技术处置,几种玻璃体的RI值均在50~100范围内,呈中等风险.就后续可能存在的处置利用而言,玻璃体比焚烧飞灰的潜在生态风险低得多.

表5 几种玻璃体中重金属的生态风险评价

表6 生态风险评估指数

3 结论

a) 危险废物焚烧飞灰微观表面疏松多孔,晶格结构明显.通过与SiO2、高岭土和CaO配伍,将碱度控制在0.2~0.6范围内,经过2h1400℃高温熔融后,焚烧飞灰可形成无定型的、质地均匀半透明的、微观表面平滑的玻璃体.

b) 危险废物焚烧飞灰的醋酸缓冲溶液法浸出试验中,Zn浸出浓度高达261.60mg/L,远高于GB16889—2008标准限值(100mg/L),经玻璃化处置技术后,玻璃体中所有金属的浸出浓度均远低于其限值,与高浸出量的焚烧飞灰形成较强对比.

c) 潜在生态风险评价中危险废物焚烧飞灰的RI为299.34,呈高风险,玻璃化处置后,不同碱度玻璃体风险指数均降至60~100范围内,呈中等风险,较焚烧飞灰有较大程度下降,在后续处置利用中存在的潜在环境风险更低.

d) 该研究中制备的5种碱度的玻璃体中,当碱度为0.3时的重金属浸出浓度最低,且潜在生态风险最低,为最适用于焚烧飞灰玻璃化技术的调控比例.

京公网安备 11010502035906号

京公网安备 11010502035906号