摘要:

主要介绍了水泥窑协同处置多源固废焚烧发电技术工艺流程、系统组成及技术特点,以及溧阳金峰水泥窑协同处置多源固废焚烧发电项目相关情况及运行效果,其中发电量、二噁英、粉尘、二氧化硫及氮氧化物等各项指标都达到了设计预期。

前言

为了践行“无废城市”的先进管理理念及发挥水泥工业在循环经济中的积极作用,众多水泥企业对水泥窑协同处置技术进行了研究与开发。相比于焚烧处置法,水泥窑协同处置法可以将固废中的可燃质和不可燃质全部利用。目前国内协同处置技术主要分为分选与气化焚烧两类技术。笔者所在企业针对居民生活活动中产生的生活垃圾、餐厨垃圾以及建筑垃圾,开发了水泥窑协同处置多源固废焚烧发电技术。本文主要介绍该技术工艺流程及系统,以及该技术在溧阳某新型干法水泥窑协同处置项目中的实施及运行效果。

一、工艺流程

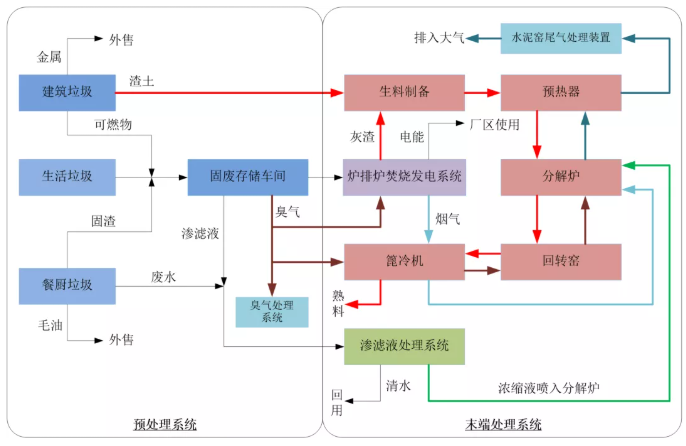

工艺流程如图1所示。

图1.水泥窑协同处置多源固废焚烧发电技术工艺流程

水泥窑协同处置多源固废焚烧发电技术包括预处理系统和末端处理系统,其中预处理系统相对简单,针对建筑垃圾、生活垃圾以及餐厨垃圾采用不同的处理工艺。末端处理系统以炉排炉焚烧发电系统和水泥窑系统为核心,通过炉排炉焚烧发电系统和水泥窑系统实现建筑垃圾、生活垃圾以及餐厨垃圾的能源化、资源化和无害化的处置,具体工艺流程为:建筑垃圾经分选、破碎等处理工序后分为可燃物、渣土以及金属,其中渣土送至水泥窑系统作为替代原料,金属回收利用或者出售。餐厨垃圾经脱水、分离等预工序后分为固渣、废水以及毛油,其中废水送至渗滤液处理系统处置,毛油出售。将建筑垃圾中分离出的可燃物、餐厨垃圾中分离出的固渣以及生活垃圾一起输送至固废存储车间发酵,发酵产生的渗滤液也送至渗滤液处理系统处置,发酵后的固废送至炉排炉焚烧发电系统焚烧产生电能,供厂区用电设备使用,然后垃圾焚烧产生的烟气及灰渣送入水泥窑烧成系统进行高温处置。

二、系统介绍

1、预处理系统

预处理系统主要功能是对建筑垃圾、餐厨垃圾及生活垃圾进行预处理,使其可直接进入炉排炉焚烧发电系统和水泥窑系统进行处置,具体流程为:

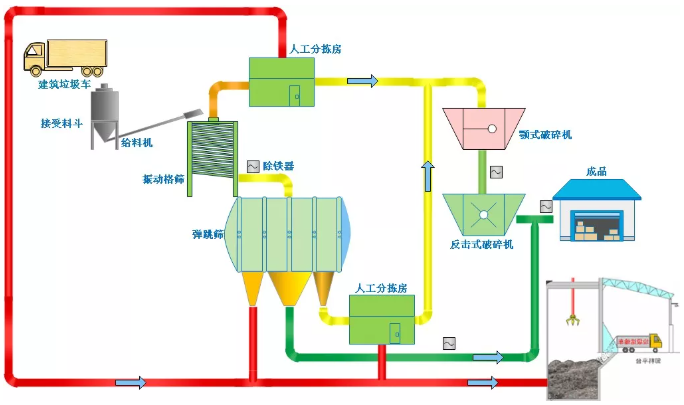

对于建筑垃圾采用“两分拣+两筛(振动格筛、弹跳筛)+两碎(颚式破碎机、反击式破碎机)+磁选”的工艺路线,将其中的可燃物、骨料及金属分离,其中金属外售,可燃物送至固废存储车间,成品骨料被破碎处置作为水泥的替代原料,由于只需将骨料破碎至适合进入原料磨的粒径即可,故建筑垃圾预处理系统中破碎环节较为简洁。

图2.建筑垃圾处理工艺流程

餐厨垃圾首先通过螺旋输送机及出料挤压螺旋挤压沥水后,进入惰性物分离装置去除砂砾和浮渣,随后进入三相提油机,将浆液中的固渣、油脂以及有机浆液分离。分离产生的毛油可直接外售,固渣送入固废存储车间,废水送至渗滤液处理系统。

图3.餐厨垃圾处理工艺流程

固废存储车间主要用于接收建筑垃圾中分选出的可燃物、餐厨垃圾中排出的固渣以及生活垃圾,并将其在垃圾库储存发酵5-7天脱除渗滤液。

图4.建筑垃圾处理装置

图5.餐厨垃圾处理装置

2、末端处理系统

末端处理系统以炉排炉焚烧发电系统和水泥窑系统为核心,实现将多源固废能源化、资源化和无害化的最终处置,主要包括炉排炉焚烧发电系统、渗滤液处理系统、水泥窑系统以及臭气处理系统,具体如下:

①炉排炉焚烧发电系统

炉排炉焚烧发电系统主要是处置固废存储车间中经过发酵的垃圾,将固废中的可燃物质转化为可利用的电能,实现固废的能源化,具体流程为:垃圾在固废存储车间中发酵脱除渗滤液,发酵产生的臭气一部分抽出经空气预热器加热至220℃作为助燃风送入炉排炉,垃圾在炉排上经干燥、焚烧产生高温烟气进入余热锅炉,经过各级换热面与水换热产生过热蒸汽,过热蒸汽进入汽轮发电机组做功发电,用于厂区内的用电设备使用。

图6.固废焚烧发电系统

②渗滤液处理系统

渗滤液处理系统主要针对预处理系统中处置餐厨垃圾产生的废水以及垃圾在固废存储车间发酵产生的渗滤液,系统采用“预处理+UASB+两级A/O+UF+NF+RO”工艺)工艺,将处置后的浓缩液直接送入分解炉高温处置,清水回用。

③水泥窑系统

水泥窑系统包括篦冷机、回转窑、分解炉、预热器以及尾气处理装置等。主要是利用回转窑和分解炉的高温环境对各环节产生的废烟气、废渣及废水进行最终的消纳与处置,彻底实现废渣、废水的资源化和无害化处置,做到零排放。

垃圾焚烧产生的高温烟气经余热锅炉降至200℃后,送入篦冷机高温区,被高温水泥熟料加热至800-900℃后,和三次风一起送入分解炉内,利用炉内880℃的高温碱性条件,进一步吸收和处理焚烧产生的二噁英等有害物质,使有毒有机物彻底分解、消除,然后经预热器、水泥窑尾气处理装置后排入大气;

垃圾焚烧产生的炉渣及建筑垃圾中分选出的渣土一起输送到原料配料系统,与生料一起入回转窑经高温煅烧,重金属离子被固化在熟料中,确保不会带来二次污染;渗滤液处理系统中产生的浓缩液直接送入分解炉高温处置

④臭气处理系统

水泥窑系统正常运行时,固废存储车间产生的臭气一部分作为助燃空气送入炉排炉内,另一部分引入水泥窑篦冷机高温侧,二者均在高温环境下燃烧、氧化、分解。停窑检修时,臭气引入臭气处理系统处理达标后对外排放。臭气处理系统可确保生产操作车间在负压下运行,无任何臭气外逸,对水泥工厂及周边环境无任何干扰。

3、系统特点

水泥窑协同处置多源固废焚烧发电技术实现了一套系统可处置多种废弃物的目标,同时充分利用水泥窑的处置温度高、热容量大等优点,充分实现对生活垃圾、建筑垃圾以及餐厨垃圾等的“资源化、无害化、减量化”的处置要求与目标。

①高度资源化。垃圾焚烧产生的炉渣及建筑垃圾中分选出的渣土一起输送到原料配料系统,作为水泥生产原料。

②彻底无害化,零排放。利用水泥窑的高温、高碱性环境,对废烟气中的二噁英等有害物质、废渣中的重金属及废水进行最终的消纳与处置,彻底实现废渣、废水的资源化和无害化处置,做到零排放。

③能源化。在“资源化和无害化”的同时,将多源固废中的可燃物质在固废焚烧发电系统中转化为可利用的电能,实现固废的能源化,这使其既具有良好的环保效益也有可观的经济效益。

三、工程实践

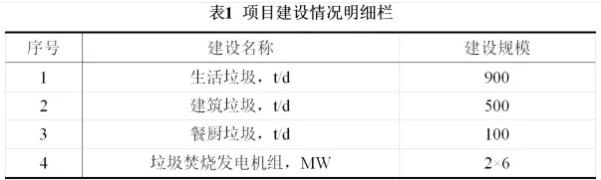

溧阳金峰水泥采用该技术建设了水泥窑协同处置多源固废焚烧发电项目,项目由南京凯盛开能环保能源有限公司设计,于2018年6月开始设计施工,2020年5月开始试生产,具体建设情况见表1。

该项目充分考虑了各处理环节的资源共享、互用,形成从源头到终端完整的固废处置产业链,自2020年5月项目投运后,各项指标基本达到设计预期,吨生活垃圾发电量能达到400kW.h以上,结合现有水泥余热发电系统,可以实现水泥企业烧成系统的零电耗;经委托有资质的第三方检测机构检测,窑尾烟气中的二噁英、粉尘、二氧化硫及氮氧化物等排放指标均满足现有超低排放标准。

四、结论

南京凯盛开能公司针对居民生活活动中产生的生活垃圾、餐厨垃圾以及建筑垃圾等,开发了以炉排炉焚烧系统和水泥窑系统为核心的水泥窑协同处置多源固废焚烧发电技术。可实现将生活垃圾、餐厨垃圾及建筑垃圾等多源固废无害化、减量化及资源化协同到水泥窑生产线,最大限度地做到多种废弃物处置和综合利用,除少量具有附加值的成品离开区域外,全过程无废水、废渣排放,完全实现零排放,为水泥窑协同处置产业提供新的技术路线,促进水泥行业及地区经济的绿色发展。

作者:杨宏宜

单位:南京凯盛开能环保能源有限公司

京公网安备 11010502035906号

京公网安备 11010502035906号