作者:张力、鲁统晓、孙云云

1.上海电气慧程智能系统有限公司 上海 201615

2.上海电气集团股份有限公司中央研究院 上海 200070

摘要:危废焚烧处置行业配伍往往依赖于人工手动操作,计算量巨大,而且准确度也难以保证。本文依托于上海电气慧程智能系统有限公司开发的SEEN危废运营管理平台,提出了一种危废焚烧处置智能配伍方法。智能配伍由计算机代替人工进行计算,将经验数据植入计算机系统代替人工经验进行判断,将配伍工程师从繁杂的配伍计算工作中解放出来,同时提升配伍效率和准确度,提高焚烧工况的稳定性,降低企业的运营成本。

关键词:焚烧、SEEN平台、智能配伍

焚烧法是一种适应范围比较广的危险废物处理方法,主要目的是将危废无害化、减量化。但在实际焚烧过程中往往会出现回转窑系统组分复杂适应性差、结渣严重导致启停频繁、排放超标出现污染等问题。所以目前的焚烧处置企业一般都需要在物料进入系统之前,依靠进行配伍工作,即结合各拟焚烧物料热值、挥发分、硫氯含量、灰渣特性、包装等物理及化学性质,合理地对物料进行形态、热值、成分等均质化处理,以达到入窑焚烧成分稳定可控、均匀平衡燃烧的目的[1,2]。目前,大多数企业的配伍工作都是由专门技术人员依靠手动计算和行业经验来完成,而随着国内危险废物产量迅速增加,且来源复杂、种类繁多,手动配伍对配伍工程师的要求越来越高,其工作量日益繁重,同时配伍方案的准确度也难以保证。

一、配伍的要求

合理的焚烧配伍有助于稳定燃烧工况,延长耐火材料、焚烧设施使用周期,降低运营成本等,配伍主要的要求包括:

(1) 保证窑内燃烧废物之间的相容性,以保证焚烧处理的安全性;

(2) 保证热值的稳定性:配伍应使进入焚烧炉的危险废物的热值尽可能介于设计规定的范围以减少辅助燃料的用量。热值太低,需要启动辅助燃料系统以使废物燃烧完全,造成运行费用增加;热值太高,需要用惰性物质(过量空气、水等)限制炉温,同时使处理能力下降。入炉废物的热值要保持稳定,使焚烧室热负荷控制设计规定的范围,保证系统运行的经济可靠。

(3) 使主要有毒有害物质、重金属、氯含量(质量分数≤2%)、硫含量(质量分数≤3%)不会超过焚烧炉设计指标的上限值。氯、氟化合物燃烧后会产生腐蚀性较强的氯化氢和氟化氢等气体,会加重烟气处理的负荷。氟化氢会破坏耐火砖的结合面。溴、碘化合物燃烧后产生有色的溴、碘气体[3]。

二、智能配伍方法

危废进入回转窑之前必须进行全面的取样分析,配伍工程师根据化验结果以及不同的危废性质对危废进行分类,经配伍计算后对危废入窑过程进行系统化的统一调配。

传统的手动配伍给配伍人员带来大量的重复劳动工作量,对危废焚烧处置企业也造成了很大的运营压力,于是我们提出了危险废物焚烧处置智能配伍方法。该方法依托于上海电气慧程智能系统有限公司开发的SEEN危废运营管理系统。该系统针对从客户沟通开始到废物处置对危废进行无死角管理,含商务、收运、仓储、实验室、配伍、生产等方面,可以帮助企业构建危废处置的高效的流程管理及危废全生命周期的追溯,实现危废处置企业的信息化管理。

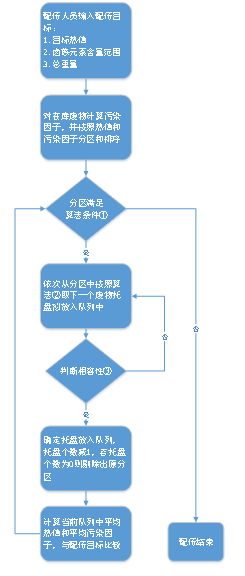

焚烧处置企业用户在企业运营过程中会将危险废物信息(包括废物类别、代码、名称、形态、所含化合物种类)及其样品化验分析数据(如热值、灰分、闪点、卤族元素含量、含水率、pH值)录入系统。以系统里这些数据为基础,智能配伍算法可以满足用户输入配伍要求后系统即自动计算出最优配伍方案的目的。智能配伍的流程如图1所示。

①分区条件,②取料算法,③相容性判断

图1 危废焚烧智能配伍流程

图中①分区条件,②取料算法将于2.3节中讲解;③相容性判断将于2.4节中讲解。下面详细描述智能配伍流程。

1、设置配伍目标

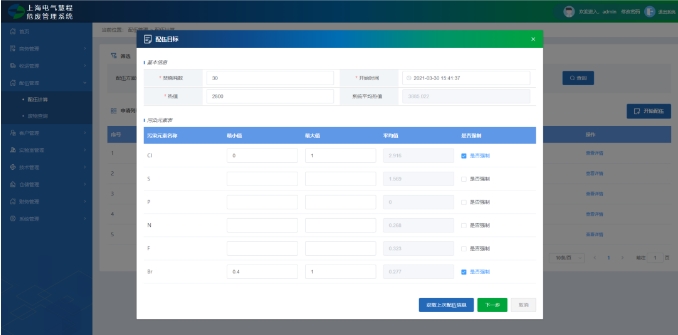

首先,在SEEN平台进入配伍页面后,系统自动计算出当前库存所有废物的平均热值以及各卤族元素的平均值,并显示到交互界面,供配伍人员参考。配伍人员需要先根据企业运营情况,结合实际库存废物的各指标数据,设置配伍目标,下一步开始配伍计算。

图2 SEEN软件界面-配伍目标设置

2、危废分区

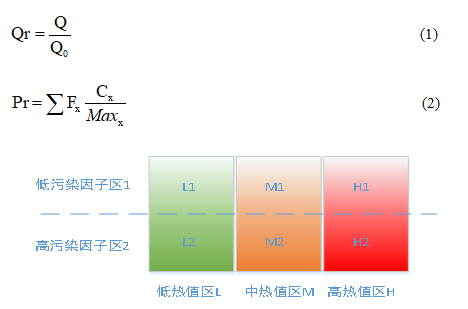

系统对在库废物进行分区和排序。遍历所有在库废物,计算每个热值因子Qr,然后将该值较小的废物放入L区,中等的放入M区,较大的放入H区。热值因子计算公式如式(1),Q表示废物热值,Q0表示目标热值。继而对这三个区根据污染因子大小进一步分区。污染因子指的是所有已经记入配伍条件(软件界面显示勾选了“是否强制”选项的)的元素的综合。危废的污染因子Pr计算方法如式(2)所示。其中,x表示污染元素,Fx表示该本次配伍是否考虑该元素,等于1表示被考虑,等于0则表示不予考虑;Cx表示废物中x元素的含量,Maxx表示配伍目标范围中x元素的最大值;Pr为计算所得废物的污染因子。例如,图2中仅勾选了Cl和Br,则本次配伍中的污染因子仅考虑Cl元素和Br元素,由危废中Cl元素和Br元素含量值分别与配伍目标范围中的Cl最大值和Br最大值的比值加权求和计算得出。L、M、H区中的废物经计算后,污染因子较小的废物分别纳入L1、M1、H1区,较大的废物则分别纳入L2、M2、H2区。分区示意如图3所示。所有分区内的废物按热值从低到高顺序排序。

图3 危险废物分区示意图

3、配伍队列生成

系统对在库废物已经分区和排序完毕之后,即开始生成配伍队列。保证托盘队列的热值符合周期振荡的排列顺序,即可以保证入窑焚烧后窑内温度在一定范围内稳定波动;同时,每当队列有新托盘进入,就将当前队列的平均污染因子与目标比较并以此指导下次托盘选取,从而保证队列的污染因子稳定可控。下面描述图1中②取料算法的详细步骤。

1) 从L1区取队列第一个无危险性的废物作为本次配伍方案队列的第1位(本次队列中热值最低位),从H2区取队列最后一个废物作为本次配伍方案队列的第5位(本次队列中热值最高位),这样可以将库存中热值最极端的废物先纳入配伍计划;

2) 第2、3、4、6、7、8位分别从L、M、H、H、M、L中选取。遵循以满足热值稳定波动的条件为主,污染因子平均值接近目标允许范围的条件为辅的控制方式。然后判断队列中废物之间的相容性,如果不相容,则按顺位取符合条件的下一个废物进行替换;

3) 第1-8个托盘形成配伍队列的一个循环,并插入本次配伍总队列末尾,按此顺序入窑能较好地实现窑内温度在可控范围内稳定波动的目的;同时将该循环记入配伍,并将队列中所有废物参与到配伍的托盘个数从原托盘数中减去,若被减后废物托盘个数变为0则将该废物从分区中剔除;

4) 若分区L1、M1、H1区中不再有托盘数大于0的废物,或者目前配伍形成的托盘队列总重量已达配伍目标总重允许误差范围内(目标总值*90%<配伍总重<目标总重*110%),则停止配伍。(即图1中的①分区条件)否则回到步骤1继续下一个配伍循环。

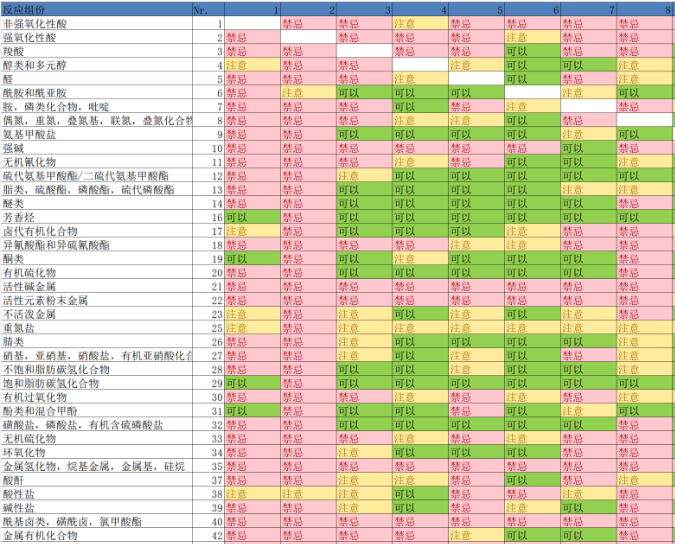

4、相容性判断

为了保证废物入窑焚烧过程中的稳定性,需要对配伍方案中的废物进行相容性判断。上海电气集团股份有限公司下的子公司上海机电股份有限公司于2015年收购了瑞士环球清洁技术有限公司,获取了一张含将近70种不同化合物之间的两两相容性表格。图4为该表格的部分截图。

SEEN危废运营管理平台将该表格包含的相容性数据植入系统中,并在危废信息录入阶段,为用户提供危废化合物种类选择。这样,在配伍计算过程中,系统即可通过与相容性表的比对,判断配伍方案是否满足相容性。

图4 危废化合物相容性表部分截图

三、测试验证

以某

危废焚烧处置企业的运营数据为基础,进行了配伍算法的测试验证。

1、配伍目标设置

通过SEEN平台设置配伍目标:总重15吨,热值3000kcal/kg, 总氟范围0-0.05%,总氯范围0-3%。

2、配伍测试结果

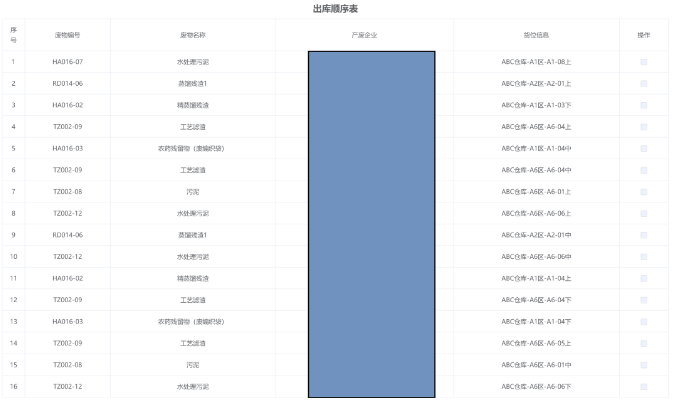

通过SEEN平台配伍约1.5秒后计算出配伍结果,并自动生成出库指令单,如图5所示,配伍结果总重为14.369吨,平均热值为2924.784kcal/kg,总氟平均含量为0.033%,总氯含量为2.901%。图中废物来源项由于涉及企业隐私,已隐去。

图5 危险废物出库指令单界面

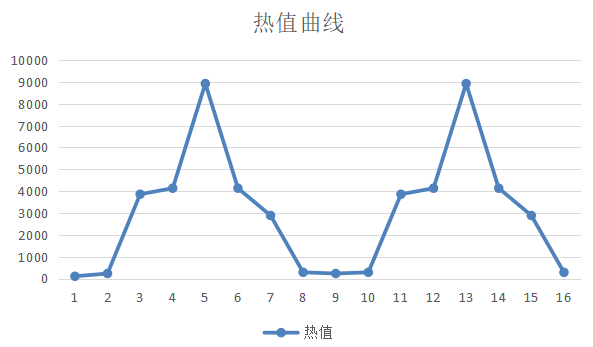

同时,系统还生成了托盘的出库投料顺序表,如图6所示。

图6 托盘出库投料顺序表界面

3、结果分析

1) 配伍总重为目标总重的95.793%,在允许误差范围内;平均热值为目标热值的97.493%,在允许误差范围内;总氟和总氯含量均落在配伍目标范围内,因此配伍结果满足配伍目标。

2) 按照此投料顺序入坑焚烧,各托盘的热值曲线如图7所示。经实际用户验证,在焚烧过程中能保持窑内温度在可控范围内稳定波动,且污染元素含量排放在预测范围内,符合专业焚烧窑的工艺要求。

图7 投料顺序热值波动图

4、总结

本配伍算法总体上是遵循以托盘为配伍基本单元,以满足废物相容性为前提,以配伍平均热值靠近目标热值为主要条件,以污染元素不超过最大目标范围为副要条件的配伍方式。其特点为:

(1) 安全:通过废物相容性数据对配伍方案进行筛选,安全性得到保证;

(2) 稳定可控:将废物按托盘拆解进行配伍,配伍颗粒度低,短时间内窑内温度和污染元素排放情况稳定可控,但由于需严格控制托盘的投料顺序,因此仅适用于泵送进料的方式;

(3) 计算便捷:一键计算出结果,用户操作便捷,配伍计算周期短、效率高;

(4) 配伍条件低:考虑到焚烧处置企业实际库存中不一定能全部满足配伍目标中的污染元素含量要求,我们的计算将所有参与配伍的元素综合考虑为一个污染因子,因此配伍计算出结果的可能性高,即不易发生配不出结果的情况。而相应地,由于本方法中所有参与配伍的元素仅归结为一个污染因子变量,计算方式不够精细,故配伍结果并不能保证严格满足配伍目标中的污染元素范围,仅能尽量靠近配伍目标。

四、结束语

有效的智能配伍应有利于焚烧系统运行稳定、保护系统设备、提升处置能力、污染物排放达标、降低运营成本。在排放标准日趋严格的形势下,为提升焚烧处置工艺的适用性,配伍将会逐渐成为废焚烧处置行业的管控重点。而为了解放配伍人员、降低运营成本,危废焚烧智能配伍必将逐步替代传统的人工配伍。本文提出的配伍算法在库存量充足的情况下,可以基本满足配伍目标的热值和污染元素含量要求,且能保证焚烧窑况的稳定,可以大幅提升焚烧处置企业的运营效率。我们也期待与更多的

危废焚烧处置企业合作,并在生产运营过程中逐步优化完善我们的智能配伍算法。

参考文献

[1] 张宏良. 危险废物理化特性分析及水泥窑替代燃料/原料焚烧配伍研究[D].重庆大学,2017.

[2] 陈昆柏. 危险废物处理与处置[M].河南科学技术出版社,2017:161-163.

[3] 徐临. 危废无害化处置过程中关于配伍的思考[J]. 广东化工,2019(14):139.

京公网安备 11010502035906号

京公网安备 11010502035906号